el Árbol de levas de motocicleta YAMAHA opera bajo estrés tribológico extremo, donde el lóbulo de la leva se desliza y rueda constantemente contra el taqué o el rodillo de la válvula. Este contacto de alta presión y alta velocidad exige una ciencia de materiales y un tratamiento de superficies excepcionales. Para los especialistas en adquisiciones y fabricantes de motores, seleccionar un árbol de levas que garantice durabilidad a largo plazo requiere una inmersión profunda en los requisitos de dureza específicos y los procesos de fabricación (como la nitruración y la fundición en frío) diseñados para cumplirlos.

el longevity of a camshaft is fundamentally determined by its ability to resist abrasive and adhesive wear.

Las picaduras son una falla por fatiga resultante de ciclos de tensión repetidos que exceden el límite de resistencia del material. El desafío técnico para Prevención de picaduras en los lóbulos de las levas en árboles de levas de motocicletas de alto rendimiento Implica garantizar no solo una alta dureza de la superficie, sino también una profundidad de revestimiento adecuada (el espesor de la capa endurecida) para distribuir eficazmente la tensión y evitar microfisuras que se propaguen a la superficie.

el core material provides the necessary toughness and fatigue strength, while the surface treatment provides the required wear resistance.

el core heat treatment (such as tempering or quenching and tempering) dictates the internal microstructure and resilience against fracture. A properly executed Efecto del proceso de tratamiento térmico del árbol de levas sobre la vida a fatiga Garantiza que el núcleo del material siga siendo resistente y dúctil, evitando fallos catastróficos mientras la superficie sigue siendo dura y resistente al desgaste.

el choice between surface hardening techniques depends on the base material and the required performance profile.

Ambas técnicas tienen como objetivo crear un caso endurecido. Sin embargo, la nitruración generalmente proporciona una profundidad de caja menor (por ejemplo, 0,3-0,5 mm) con una dureza superficial muy alta, mientras que la fundición en frío puede dar como resultado una caja más profunda pero puede tener inconsistencias estructurales en la zona de transición.

| Método de tratamiento | Material primario | Dureza superficial típica (HRC) | Calidad de resistencia al desgaste |

|---|---|---|---|

| nitruración | Acero de aleación | 58-65 | Excelente (alta vida a la fatiga, mínima distorsión) |

| Fundición en frío | Hierro fundido | 55-62 | Bueno (rentable, dureza integral) |

Cumpliendo con lo preciso Requisitos de dureza de la superficie del lóbulo de leva para motores de motocicletas se verifica mediante un estricto control de calidad a nivel de fabricación.

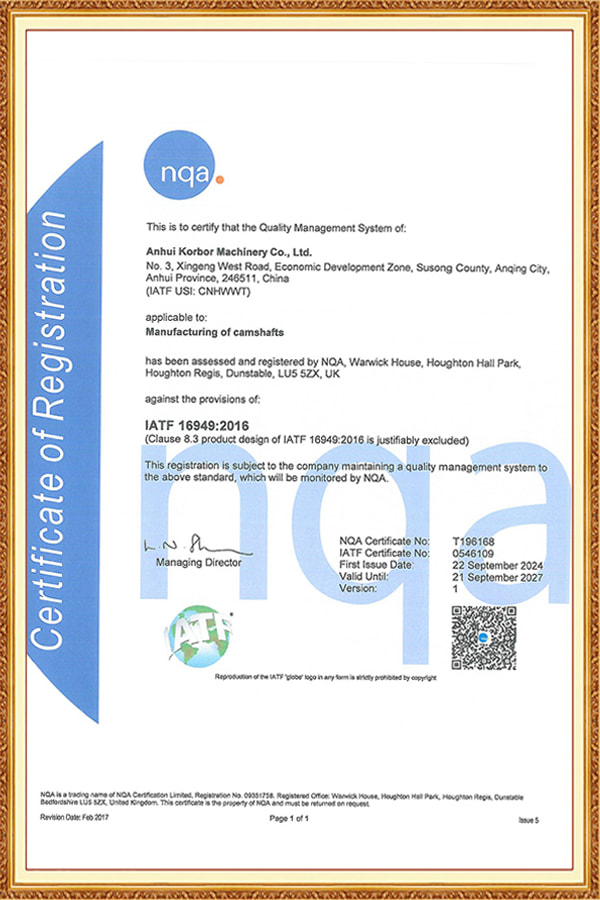

Anhui KORBOR Machinery Co., Ltd. es uno de los principales fabricantes de árboles de levas del país, fundado en 1999 y ahora ubicado en la zona de desarrollo económico de Susong. Con 25 años de innovación dedicada, la producción de árboles de levas es nuestro único enfoque. Seleccionamos aleaciones de alto rendimiento y empleamos estrictos procesos de tratamiento térmico, que incluyen templado, carburación y enfriamiento, para mejorar significativamente la resistencia y dureza de cada **árbol de levas de motocicleta YAMAHA**, garantizando un rendimiento superior y el cumplimiento de la norma IATF16949:2016. Nuestro compromiso con el concepto de "cero defectos" y el control de calidad de múltiples niveles, desde la fundición hasta los productos terminados, garantiza que nuestros componentes producidos en masa de alta precisión cumplan con los exigentes Requisitos de dureza de la superficie del lóbulo de leva para motores de motocicletas y resistir el desgaste, eficazmente Prevención de picaduras en los lóbulos de las levas en árboles de levas de motocicletas de alto rendimiento . KORBOR ofrece soluciones profesionales y de calidad confiable, y es el socio ideal en el campo de los árboles de levas para motores de automóviles y motocicletas.

La alta dureza de la superficie es fundamental para resistir la presión de contacto extrema y las fuerzas de corte entre el lóbulo de la leva y el seguidor de la válvula, lo que previene el desgaste abrasivo y las fallas por fatiga, como las picaduras.

La nitruración es un proceso termoquímico aplicado al acero que crea una carcasa resistente al desgaste con alta resistencia a la fatiga, mientras que la fundición en frío es una técnica de fabricación utilizada en el hierro fundido para lograr una capa superficial dura mediante un enfriamiento rápido.

el minimum surface hardness standard for highly stressed motorcycle camshafts typically ranges from HRC 55 to HRC 65, depending on the base material and specific application load.

el core heat treatment (e.g., tempering) optimizes the microstructure of the core material, increasing its toughness and fatigue endurance limit, thereby preventing catastrophic failure under cyclic stress.

Cumplir con estos requisitos implica seleccionar la aleación de alto rendimiento correcta y aplicar un tratamiento superficial controlado (como nitruración) para lograr el valor HRC especificado y la profundidad de caja adecuada, que se verifica utilizando los protocolos de prueba de dureza Rockwell o Vickers.